Los envases de vidrio para alimentos pueden parecer sencillos, pero detrás de cada superficie transparente y lisa hay un proceso de producción muy preciso y controlado. Entender cómo se fabrican revela por qué el vidrio sigue siendo uno de los materiales de envasado más seguros y sostenibles del mundo.

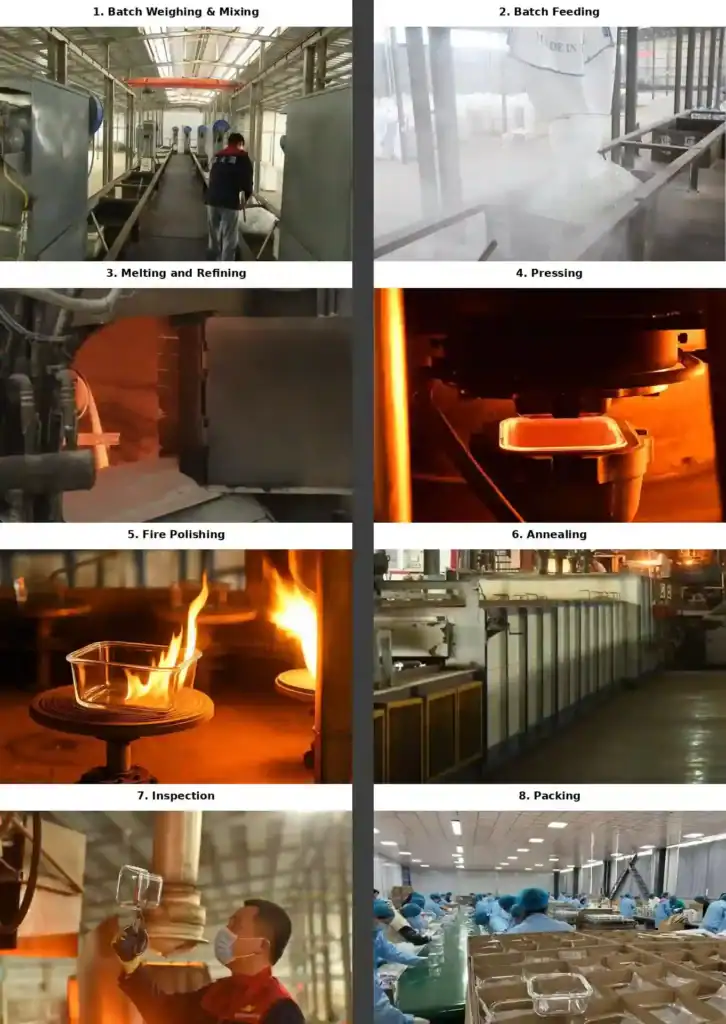

La fabricación de envases de vidrio para alimentos implica múltiples etapas -desde la preparación de la materia prima, la fusión y el moldeado hasta el pulido, el recocido y la inspección de calidad-, todas ellas diseñadas para garantizar la seguridad, la claridad y la durabilidad. Esta secuencia de extremo a extremo es lo que define el moderno proceso de fabricación del vidrio 1{#ref-1} que siguen los productores de primer nivel.

Desde la arena de sílice hasta el envase acabado en la estantería del supermercado, cada paso desempeña un papel fundamental. Este artículo describe el proceso completo de fabricación de envases de vidrio para alimentos, los factores clave que afectan a la calidad y la evolución del sector hacia una producción más ecológica y eficiente. Tanto si se abastece de fabricante de envases alimentarios 2{#ref-2} en el extranjero o evaluando una fabricante de cristalería 3{#ref-3}Comprender estos pasos le ayudará a tomar decisiones informadas sobre su próximo socio de producción de envases de vidrio.

Preparación de materias primas - ¿De qué están hechos los envases de vidrio?

A primera vista, el vidrio puede parecer sólo arena, pero la verdadera receta es a la vez científica y estratégica.

Los envases de vidrio para alimentos se fabrican principalmente con arena de sílice, ácido bórico y bórax, con aditivos específicos para mejorar su solidez, claridad y resistencia al calor.

Para garantizar la consistencia y el rendimiento del producto, nuestra fábrica se abastece de bórax de primera calidad procedente de EE.UU. y Turquía.

Para producir vidrio de borosilicato -el tipo utilizado habitualmente en los envases alimentarios- se utiliza arena de sílice de gran pureza como base estructural. El ácido bórico y el bórax mejoran la resistencia al calor y a los productos químicos, por lo que los envases son aptos para hornos y microondas. Aditivos como la alúmina y la ceniza de sosa ayudan a reducir el punto de fusión y mejoran la fluidez durante el moldeado. Estos detalles de las materias primas coinciden con las formulaciones típicas de envases de vidrio que figuran en los informes del sector. 4{#ref-4}

Desglose de materias primas

| Material | Función | Relación común (%) |

|---|---|---|

| Arena de sílice (SiO₂) | Estructura y transparencia | 70-75 |

| Ácido bórico / Bórax | Resistencia térmica y química | 10-15 |

| Ceniza de sosa (Na₂CO₃) | Disminuye el punto de fusión | 10 |

| Alúmina / Cal | Añade resistencia y estabilidad | 3-5 |

Incluso las impurezas más pequeñas pueden afectar al color y la claridad, por lo que todos los materiales deben limpiarse, secarse y mezclarse con precisión. Una vez visité una fábrica de Zibo en la que cada lote se controlaba minuciosamente: se podía ver literalmente la diferencia en el brillo final del vidrio.

Proceso de fusión - ¿Cómo se convierte la arena en vidrio?

Convertir arena en vidrio es el punto de encuentro entre la química y la ingeniería.

La mezcla bruta se funde en un horno a más de 1500 °C hasta que se convierte en vidrio fundido uniforme y sin burbujas, listo para ser moldeado. Esto es coherente con las secuencias estándar de producción de envases de vidrio. 5{#ref-5}

Dentro del horno, la mezcla pasa de ser granos sólidos a un líquido anaranjado incandescente. La clave es mantener una temperatura uniforme y garantizar una homogeneización completa. Cualquier desequilibrio puede dar lugar a burbujas, vetas o debilidades estructurales.

Estas condiciones de fusión son fundamentales para cualquier proceso fiable de producción de envases de vidrio y deben controlarse cuidadosamente para mantener la calidad.

Pasos clave de la fusión

| Paso | Propósito | Factor de control |

|---|---|---|

| Carga por lotes | Alimente las materias primas uniformemente | Sistema de control de peso |

| Fusión (>1500°C) | Convertir sólidos en vidrio fundido | Temperatura estable |

| Homogeneización | Mezclar uniformemente el vidrio fundido | Agitación / mezcla de aire |

| Eliminación de burbujas | Eliminar los gases atrapados | Tiempo de retención |

Las plantas modernas utilizan sensores para controlar en tiempo real la temperatura del horno, los niveles de oxígeno y la viscosidad. Cuanto más estable sea la fusión, más claro y fuerte será el producto final. Por eso los mejores fabricantes de envases alimentarios invierten mucho en tecnología de hornos.

Formación de los envases - ¿Cómo se forma el vidrio fundido?

Es el momento en que el vidrio líquido se convierte en un recipiente utilizable.

Los envases de vidrio se forman mediante métodos de prensado o soplado, según la forma, controlados por la temperatura del molde y la presión del aire. Estos métodos de conformado se ajustan a las prácticas estándar de la industria. 6{#ref-6}

El vidrio fundido se corta en trozos medidos y se vierte en moldes. Para cuencos o tapas, el moldeado a presión utiliza un émbolo para dar forma al vidrio. Para botellas y formas estrechas, el soplado infla la gota con aire dentro del molde.

Comparación de métodos de conformado

| Método | Uso común | Controles clave |

|---|---|---|

| Prensado | Cuencos, platos, tapas | Temperatura del molde, presión |

| Soplado | Botellas, tarros | Presión de aire, sincronización |

| Combinación | Formas complejas | Presionar y soplar juntos |

Los moldes de hierro fundido o acero definen la forma y la textura finales. Tanto la temperatura del vidrio como la del molde deben controlarse con precisión: si está demasiado frío, se forman grietas; si está demasiado caliente, la forma se deforma. Una vez ayudé a una fábrica de Shandong a ajustar la refrigeración de sus moldes y vi cómo la tasa de defectos descendía en 20%.

En esta etapa es donde realmente brilla la experiencia de un fabricante de cristalería experimentado, sobre todo en la gestión del estrés térmico y la uniformidad de la forma.

Pulido de superficies: ¿cómo se consigue que el vidrio brille?

Todo contenedor reluciente pasa por el fuego.

Los envases de vidrio se pulen con fuego rico en oxígeno para eliminar microdefectos y mejorar la claridad de la superficie.

Durante este paso, los envases pasan por un horno de pulido al fuego. La intensa llama funde ligeramente la capa superficial, sellando las microfisuras y suavizando las imperfecciones. Esto mejora la claridad y aumenta la durabilidad química.

Parámetros de pulido al fuego

| Parámetro | Alcance típico | Efecto sobre la calidad |

|---|---|---|

| Temperatura | 700-900°C | Demasiado bajo: sin brillo; demasiado alto: deformado |

| Composición de la llama | Oxígeno + gas combustible | Controla la profundidad y la claridad |

| Tiempo de exposición | 2-5 segundos | Equilibra brillo y fuerza |

Aunque breve, este paso marca una diferencia visible: los consumidores suelen notar la claridad brillante sin saber cómo se consigue. El pulido al fuego también refuerza el aspecto y la dureza de la superficie que los compradores esperan al preguntar: ¿son seguros los recipientes de vidrio?

Recocido - ¿Por qué es tan importante el enfriamiento?

El vidrio más resistente no se fabrica con calor, sino con frío.

El recocido enfría gradualmente los envases en un horno controlado para aliviar tensiones y evitar roturas. Se trata de una etapa clave conocida en la fabricación de vidrio para envases. 7{#ref-7}

El vidrio recién formado contiene tensiones internas. Si se enfría demasiado rápido, puede romperse más tarde. En el horno de recocido, los recipientes pasan por distintas zonas de temperatura decreciente. Esto permite igualar las tensiones internas.

Curva de temperatura de recocido

| Zona | Temperatura | Función |

|---|---|---|

| Entrada | 550-600°C | Igualar la temperatura de la superficie |

| Medio | 450-500°C | Aliviar la tensión interna |

| Salida | <100°C | Prepararse para la inspección |

Un proceso de recocido sólido es lo que separa los productos de baja calidad de los envases diseñados para durar, algo a lo que todo proveedor de envases alimentarios debe dar prioridad.

Inspección de calidad - ¿Cómo se garantiza la calidad?

No todos los envases llegan a envasarse.

Cada envase de vidrio se somete a inspecciones visuales, dimensionales y automatizadas para garantizar su coherencia y seguridad.

Métodos de inspección de calidad

| Tipo de prueba | Propósito | Equipo utilizado |

|---|---|---|

| Inspección visual | Detectar defectos estéticos | Sistema de luces/cámaras |

| Pruebas de resistencia | Detectar la tensión interna | Polarímetro / medidor de tensión |

| Medición del grosor | Garantizar una resistencia uniforme de las paredes | Sensores ultrasónicos |

| Prueba de estanqueidad | Verificar la capacidad de sellado | Cámara de presión |

Los fabricantes de primer nivel también realizan pruebas de migración química y contacto con los alimentos para cumplir las normas mundiales. Por ejemplo, las empresas del sector hacen hincapié en este cumplimiento cuando se abastecen de "envases de vidrio para alimentos made in USA" o con seguridad alimentaria verificada. 8{#ref-8}

Embalaje y entrega - ¿Cómo se envía el vidrio de forma segura?

El vidrio es resistente, pero frágil durante el transporte.

Los envases de vidrio se embalan con inserciones personalizadas y materiales resistentes a los golpes para garantizar un envío seguro y cumplir los requisitos de embalaje del cliente.

Opciones de envasado

| Tipo | Caso práctico | Principales ventajas |

|---|---|---|

| Caja única | Preparado para la venta al por menor | Marca atractiva |

| Cartón divisorio | Transporte a granel | Menor coste, fácil apilamiento |

| Palé + Retráctil | Envíos masivos | Embalaje rápido y automatizado |

Si trabaja con una proveedor de envases alimentarios 9{#ref-9}Es fundamental garantizar que las normas logísticas y de etiquetado se ajustan a la normativa de exportación.

Control de calidad y métodos de ensayo: ¿cómo se mantiene la coherencia?

Mantener la calidad es una tarea continua.

Los fabricantes utilizan sensores en línea y laboratorios fuera de línea para detectar grietas, tensiones y migraciones químicas con el fin de garantizar la conformidad y la durabilidad. Los modelos detallados de energía y flujo de materiales pueden determinar las emisiones de CO₂ a lo largo de todo el proceso. 10{#ref-10}

Pruebas comunes y categorías

| Tipo de prueba | Área de interés | Método utilizado |

|---|---|---|

| Resistencia térmica | Choque térmico y uso del horno | Ciclos de temperatura |

| Durabilidad química | Resistencia a ácidos y bases | Pruebas de remojo y lavado |

| Pruebas de migración | Cumplimiento de la seguridad alimentaria | Extracción de simulantes |

| Detección de tensiones/fisuras | Seguridad estructural | Luz polarizada / ultrasonidos |

Tanto si se abastece de una fábrica nacional como de un fabricante extranjero, la única forma de garantizar el rendimiento a largo plazo es realizar pruebas sistemáticas.

Impacto ambiental y sostenibilidad - ¿Es el vidrio realmente ecológico?

La belleza del vidrio va más allá de su aspecto.

El vidrio es infinitamente reciclable, y las plantas modernas reducen las emisiones, el consumo de energía y los residuos para lograr un futuro más ecológico. Muchas iniciativas europeas confirman este empuje. 11{#ref-11}

Estrategias de sostenibilidad

| Área de interés | Medidas adoptadas | Beneficio medioambiental |

|---|---|---|

| Reciclado | Utilización de cullet | Reduce la energía y las materias primas |

| Gestión de residuos | Control de gas, agua y sólidos | Minimiza la contaminación |

| Diseño ligero | Optimizar el grosor de las paredes | Ahorro de energía en el transporte |

| Energías renovables | Hornos eléctricos/híbridos | Menos emisiones de carbono |

A medida que aumenta el número de marcas que buscan opciones de envasado sostenibles, invertir en una "producción de envases de vidrio" respetuosa con el medio ambiente es una ventaja tanto comercial como medioambiental. Según un informe de mercado, la fabricación de envases de vidrio ligeros es una tendencia creciente en Asia-Pacífico. 12{#ref-12}

Automatización y eficiencia de la producción: ¿cómo se optimizan las modernas fábricas de vidrio?

Hoy en día, las fábricas de vidrio están impulsadas por la automatización.

Los robots, sensores y sistemas de datos aumentan la precisión, reducen los defectos y aumentan la eficacia de la producción. Los estudios de eficiencia destacan la automatización de procesos y el análisis de datos como factores clave. 13{#ref-13}

Principales funciones de automatización

| Componente del sistema | Papel | Resultado |

|---|---|---|

| Manipulación robotizada | Mueva los recipientes calientes con seguridad | Menos errores humanos |

| Recogida de datos en línea | Controlar la calidad/temperatura | Detección precoz de defectos |

| Mantenimiento predictivo | Prevenir averías | Menos tiempo de inactividad |

| Diseño del trazado de líneas | Optimizar el flujo de materiales | Ciclos más rápidos |

Estos sistemas inteligentes se están convirtiendo en la norma entre los principales fabricantes de cristalería de todo el mundo. Si está evaluando a un socio, querrá examinar sus programas de automatización y mejora continua.

Aplicaciones de mercado y tendencias futuras - ¿Hacia dónde se dirige el vidrio?

El vidrio existe desde hace siglos, pero sigue evolucionando.

Los mercados mundiales exigen diversos tamaños y diseños, mientras que las tendencias futuras se centran en envases ligeros, duraderos y más sostenibles.

Resumen de mercados y tendencias

| Región | Diseño popular | Tendencia emergente |

|---|---|---|

| Norteamérica | Juegos herméticos aptos para el horno | Tapas y etiquetado inteligentes |

| Europa | Tarros transparentes minimalistas | Vidrio reciclado/ligero |

| Asia-Pacífico | Sets compactos multiuso | Diseños híbridos de vidrio y polímero |

Si está construyendo su marca con envases de vidrio para alimentos made in USA o explorar oportunidades de marca propia en el extranjero, asociarse con el fabricante de envases alimentarios marca la diferencia.

Conclusión

Desde la arena de sílice hasta las estanterías del supermercado, el recorrido de un envase de vidrio para alimentos es complejo y se controla con sumo cuidado. Cada etapa, desde la fundición y el moldeado hasta la inspección y el envío, define la calidad final. Con la automatización y la sostenibilidad a la cabeza de la innovación, el vidrio sigue siendo uno de los materiales de envasado más seguros y preparados para el futuro del mundo.

Comprender estos etapas del proceso de fabricación del vidrio no sólo mejora la fiabilidad del producto, sino que también ayuda a las marcas a elegir el producto adecuado. fabricante de envases alimentarios en un mercado competitivo.

Notas a pie de página

1. Visión general de las etapas de fabricación del vidrio y composición de los lotes. ↩︎

2. Perfil del proveedor: Slyprc fabricante de envases de vidrio a medida para alimentos. ↩︎

3. Resumen en Wikipedia de los métodos de conformado de envases de vidrio ("soplado y soplado", "prensado y soplado"). ↩︎

4. Artículo de blog sobre la composición del vidrio y las materias primas del vidrio para envases. ↩︎

5. Visión global de la fusión y homogeneización del vidrio en la producción de envases. ↩︎

6. Artículo de investigación sobre tecnologías de conformado de vidrio para envases. ↩︎

7. Documento que describe el recocido en el proceso del vidrio para envases. ↩︎

8. Artículo sobre la inspección y la conformidad de los envases de vidrio en contacto con alimentos. ↩︎

9. Blog sobre la elección de proveedores de envases de vidrio y tecnología de fabricación de envases. ↩︎

10. Modelización académica de la energía, el flujo de materiales y las emisiones de CO₂ en la fabricación de vidrio para envases. ↩︎

11. Informe industrial sobre la tendencia en la fabricación de vidrio para envases ligeros. ↩︎

12. Perspectivas del mercado de envases ligeros de vidrio en Asia-Pacífico. ↩︎

13. Estudio sobre automatización y productividad en la fabricación de envases de vidrio. ↩︎