Os recipientes de vidro para alimentos podem parecer simples, mas por trás de cada superfície clara e lisa há um processo de produção altamente preciso e controlado. Entender como eles são feitos revela por que o vidro continua sendo um dos materiais de embalagem mais seguros e sustentáveis do mundo.

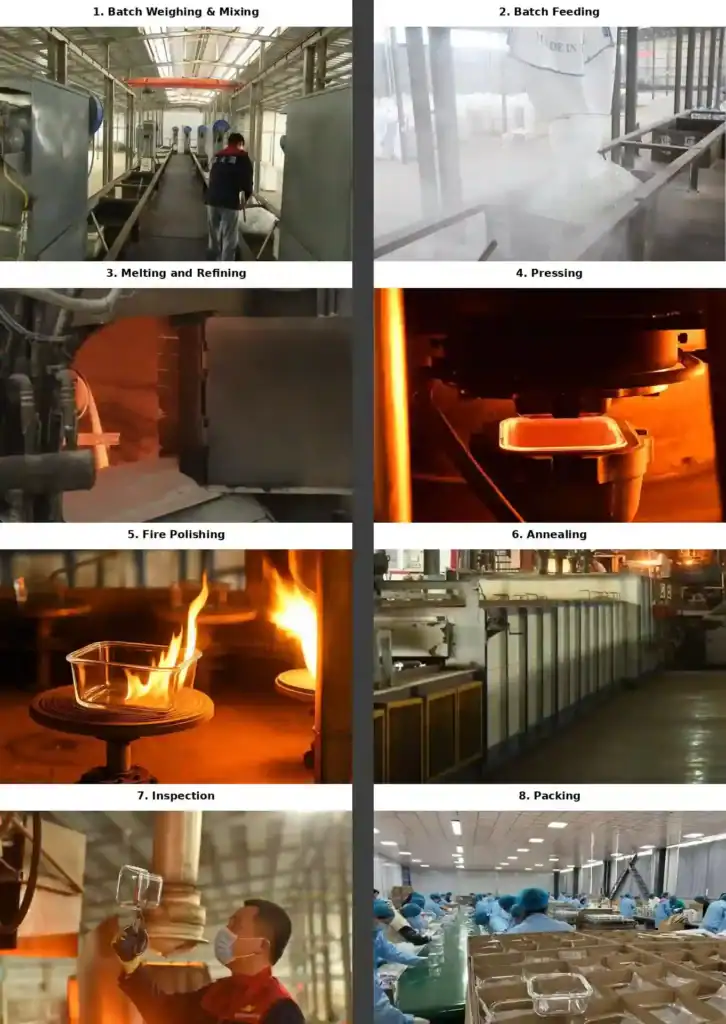

A fabricação de recipientes de vidro para alimentos envolve várias etapas - desde a preparação da matéria-prima, a fusão e a formação até o polimento, o recozimento e a inspeção de qualidade - todas projetadas para garantir segurança, transparência e durabilidade. Essa sequência de ponta a ponta é o que define o moderno processo de fabricação de vidro 1{#ref-1} que os produtores de primeira linha seguem.

Desde a areia de sílica até o recipiente acabado na prateleira do supermercado, cada etapa desempenha um papel fundamental. Este artigo o orienta em todo o processo de fabricação de recipientes de vidro para alimentos, os principais fatores que afetam a qualidade e como o setor está evoluindo para uma produção mais ecológica e eficiente. Se você estiver comprando de um Fabricante de recipientes para alimentos 2{#ref-2} no exterior ou na avaliação de um projeto doméstico fabricante de artigos de vidro 3{#ref-3}Se você não tiver uma visão geral da produção de recipientes de vidro, entender essas etapas o ajudará a tomar decisões informadas sobre seu próximo parceiro de produção de recipientes de vidro.

Preparação de matérias-primas - De que são feitos os recipientes de vidro?

À primeira vista, o vidro pode parecer apenas areia, mas a verdadeira receita é científica e estratégica.

Os recipientes de vidro para alimentos são feitos principalmente de areia de sílica, ácido bórico e bórax, com aditivos específicos para aumentar a força, a transparência e a resistência ao calor.

Para garantir a consistência e o desempenho do produto, nossa fábrica obtém bórax de qualidade superior nos EUA e na Turquia.

Para produzir vidro de borossilicato - o tipo comumente usado em recipientes para alimentos - é usada areia de sílica de alta pureza como base estrutural. O ácido bórico e o bórax aumentam a resistência química e ao calor, tornando os recipientes adequados para fornos e micro-ondas. Aditivos como alumina e carbonato de sódio ajudam a diminuir o ponto de fusão e melhoram o fluxo durante a formação. Esses detalhes da matéria-prima estão de acordo com as formulações típicas de recipientes de vidro nos relatórios do setor. 4{#ref-4}

Detalhamento da matéria-prima

| Material | Função | Proporção comum (%) |

|---|---|---|

| Areia de sílica (SiO₂) | Estrutura e transparência | 70-75 |

| Ácido Bórico / Bórax | Resistência ao calor e a produtos químicos | 10-15 |

| Cinza de soda (Na₂CO₃) | Diminui o ponto de fusão | 10 |

| Alumina / Cal | Adiciona força e estabilidade | 3-5 |

Até mesmo pequenas impurezas podem afetar a cor e a transparência, portanto, todos os materiais devem ser limpos, secos e misturados com precisão. Certa vez, visitei uma fábrica em Zibo onde cada lote era rigorosamente controlado - era possível ver literalmente a diferença no brilho final do vidro.

Processo de fusão - Como a areia se transforma em vidro?

Transformar areia em vidro é onde a química encontra a engenharia.

A mistura bruta é derretida em um forno acima de 1500 °C até se tornar um vidro fundido uniforme e sem bolhas, pronto para ser moldado. Isso é consistente com as sequências padrão de produção de contêineres de vidro. 5{#ref-5}

Dentro do forno, a mistura passa de grãos sólidos para um líquido laranja brilhante. O segredo é manter a temperatura uniforme e garantir a homogeneização total. Qualquer desequilíbrio pode resultar em bolhas, estrias ou fraquezas estruturais.

Essas condições de fusão são fundamentais para qualquer processo confiável de produção de recipientes de vidro e devem ser controladas cuidadosamente para manter a qualidade.

Principais etapas da fusão

| Etapa | Finalidade | Fator de controle |

|---|---|---|

| Carregamento em lote | Alimentar as matérias-primas de maneira uniforme | Sistema de controle de peso |

| Fusão (>1500°C) | Transforme sólidos em vidro fundido | Temperatura estável |

| Homogeneização | Misture o vidro fundido uniformemente | Agitação / mistura de ar |

| Remoção de bolhas | Eliminar gases presos | Tempo de retenção |

As plantas modernas usam sensores para monitorar a temperatura do forno, os níveis de oxigênio e a viscosidade em tempo real. Quanto mais estável for a fusão, mais claro e forte será o produto final. É por isso que os melhores fabricantes de recipientes para alimentos investem pesadamente em tecnologia de fornos.

Formando os contêineres - Como o vidro derretido é moldado?

Esse é o momento em que o vidro líquido se torna um recipiente utilizável.

Os recipientes de vidro são formados usando métodos de prensagem ou sopro, dependendo do formato, controlados pela temperatura do molde e pela pressão do ar. Esses métodos de formação estão alinhados com as práticas padrão do setor. 6{#ref-6}

O vidro derretido é cortado em gotas medidas e colocado em moldes. Para tigelas ou tampas, a moldagem por pressão usa um êmbolo para moldar o vidro. Para garrafas e formas estreitas, a moldagem por sopro infla o vidro com ar dentro do molde.

Comparação de métodos de formação

| Método | Uso comum | Controles principais |

|---|---|---|

| Formação de prensas | Tigelas, pratos, tampas | Temperatura do molde, pressão |

| Moldagem por sopro | Garrafas, potes | Pressão do ar, sincronização |

| Combinação | Formas complexas | Pressione e sopre juntos |

Os moldes feitos de ferro fundido ou aço definem a forma e a textura finais. As temperaturas do vidro e do molde devem ser controladas com precisão - se estiverem muito frias, formam-se rachaduras; se estiverem muito quentes, a forma se deforma. Certa vez, ajudei uma fábrica em Shandong a ajustar o resfriamento do molde e vi a taxa de defeitos cair em 20%.

É nessa etapa que a experiência de um fabricante de vidraria experiente realmente se destaca, principalmente no gerenciamento do estresse térmico e da uniformidade da forma.

Polimento de superfícies - Como o vidro ganha brilho?

Todo contêiner brilhante passa pelo fogo.

Os recipientes de vidro são polidos com fogo rico em oxigênio para remover microdefeitos e melhorar a clareza da superfície.

Durante essa etapa, os contêineres passam por um forno de polimento a fogo. A chama intensa derrete levemente a camada superficial, selando microfissuras e suavizando imperfeições. Isso melhora a transparência e aumenta a durabilidade química.

Parâmetros de polimento a fogo

| Parâmetro | Faixa típica | Efeito na qualidade |

|---|---|---|

| Temperatura | 700-900°C | Muito baixo: sem brilho; muito alto: deformado |

| Composição da chama | Oxigênio + gás combustível | Controla a profundidade e a clareza |

| Tempo de exposição | 2-5 segundos | Equilíbrio entre brilho e força |

Embora curta, essa etapa faz uma diferença visível - os consumidores geralmente notam a clareza brilhante sem saber como ela é obtida. O polimento a fogo também reforça a aparência e a dureza da superfície que os compradores esperam quando perguntam: Os recipientes de vidro para armazenamento de alimentos são seguros?

Recozimento - Por que o resfriamento é tão importante?

O vidro mais resistente não é produzido pelo calor, mas pelo resfriamento.

O recozimento resfria gradualmente os contêineres em um forno controlado para aliviar a tensão e evitar quebras. Essa é uma etapa fundamental conhecida na fabricação de vidro para contêineres. 7{#ref-7}

O vidro recém-formado contém tensão interna. Se for resfriado muito rapidamente, pode se quebrar mais tarde. No forno de recozimento, os contêineres passam por diferentes zonas de temperatura decrescente. Isso permite que as tensões internas se equilibrem.

Curva de temperatura de recozimento

| Zona | Temperatura | Função |

|---|---|---|

| Entrada | 550-600°C | Equalizar a temperatura da superfície |

| Médio | 450-500°C | Aliviar o estresse interno |

| Sair | <100°C | Preparar para a inspeção |

Um processo de recozimento robusto é o que separa os produtos de baixa qualidade dos contêineres projetados para durar - algo que todo fornecedor de contêineres para alimentos deve priorizar.

Inspeção de qualidade - Como a qualidade é garantida?

Nem todos os contêineres chegam à embalagem.

Cada recipiente de vidro passa por inspeções visuais, dimensionais e automatizadas para garantir a consistência e a segurança.

Métodos de inspeção de qualidade

| Tipo de teste | Finalidade | Equipamento usado |

|---|---|---|

| Inspeção visual | Identificar defeitos cosméticos | Sistema de luz/câmera |

| Teste de estresse | Detectar tensão interna | Polarímetro / medidor de estresse |

| Medição de espessura | Garante a resistência uniforme da parede | Sensores ultrassônicos |

| Teste de estanqueidade | Verificar a capacidade de vedação | Câmara de pressão |

Os fabricantes de primeira linha também realizam testes de migração química e de contato com alimentos para atender aos padrões globais. Por exemplo, os participantes do setor enfatizam essa conformidade ao adquirir "recipientes de vidro para alimentos fabricados nos EUA" ou com segurança comprovada de grau alimentício. 8{#ref-8}

Embalagem e entrega - Como o vidro é enviado com segurança?

O vidro é forte, mas frágil durante o transporte.

Os contêineres de vidro são embalados com inserções personalizadas e materiais resistentes a choques para garantir o transporte seguro e atender aos requisitos de embalagem do cliente.

Opções de embalagem

| Tipo | Caso de uso | Principais vantagens |

|---|---|---|

| Caixa única | Pronto para o varejo | Marca atraente |

| Caixa de partição | Transporte a granel | Menor custo, fácil empilhamento |

| Palete + filme retrátil | Remessas em massa | Embalagem rápida e automatizada |

Se estiver trabalhando com uma empresa global fornecedor de contêineres para alimentos 9{#ref-9}Para isso, é fundamental garantir que os padrões de logística e rotulagem estejam alinhados com as normas de exportação.

Controle de qualidade e métodos de teste - como a consistência é mantida?

A manutenção da qualidade é uma tarefa contínua.

Os fabricantes usam sensores on-line e laboratórios off-line para detectar rachaduras, estresse e migração química para garantir a conformidade e a durabilidade. A modelagem detalhada de energia e fluxo de materiais pode mapear as emissões de CO₂ durante todo o processo. 10{#ref-10}

Testes e categorias comuns

| Tipo de teste | Área de foco | Método utilizado |

|---|---|---|

| Resistência térmica | Choque térmico e uso em forno | Ciclo de temperatura |

| Durabilidade química | Resistência a ácido/base | Testes de imersão e lavagem |

| Teste de migração | Conformidade com a segurança dos alimentos | Extração de simulador |

| Detecção de estresse/trincas | Segurança estrutural | Luz polarizada / ultrassônica |

Não importa se você está comprando de uma fábrica nacional ou de um fabricante offshore, o teste consistente é a única maneira de garantir o desempenho a longo prazo.

Impacto ambiental e sustentabilidade - O vidro é realmente ecologicamente correto?

A beleza do vidro vai além de sua aparência.

O vidro é infinitamente reciclável, e as fábricas modernas reduzem as emissões, o uso de energia e os resíduos para um futuro mais verde. Muitas iniciativas europeias confirmam esse impulso. 11{#ref-11}

Estratégias de sustentabilidade

| Área de foco | Ação tomada | Benefício ambiental |

|---|---|---|

| Reciclagem | Uso do casco | Reduz a energia e a matéria-prima |

| Gerenciamento de resíduos | Controle de gás, água e sólidos | Minimiza a poluição |

| Design leve | Otimizar a espessura da parede | Economiza energia no transporte |

| Energia renovável | Fornos elétricos/híbridos | Menor emissão de carbono |

À medida que mais marcas buscam opções de embalagens sustentáveis, investir na "produção de recipientes de vidro" ecologicamente corretos é um ganho comercial e ambiental. De acordo com um relatório de mercado, a fabricação de recipientes de vidro leve é uma tendência crescente na Ásia-Pacífico. 12{#ref-12}

Automação e eficiência de produção - Como as modernas fábricas de vidro são otimizadas?

Atualmente, as fábricas de vidro são impulsionadas pela automação.

Robôs, sensores e sistemas de dados aumentam a precisão, reduzem os defeitos e aumentam a eficiência da produção. Os estudos de eficiência destacam a automação de processos e a análise de dados como os principais impulsionadores. 13{#ref-13}

Principais recursos de automação

| Componente do sistema | Função | Resultado |

|---|---|---|

| Manuseio robótico | Mova os recipientes quentes com segurança | Menos erros humanos |

| Coleta de dados on-line | Monitorar a qualidade/temperatura | Detecção precoce de defeitos |

| Manutenção preditiva | Evitar quebras | Menos tempo de inatividade |

| Projeto de layout de linha | Otimizar o fluxo de materiais | Tempos de ciclo mais rápidos |

Esses sistemas inteligentes estão se tornando a norma entre os principais fabricantes de vidraria do mundo. Se estiver avaliando um parceiro, examine seus programas de automação e melhoria contínua.

Aplicações de mercado e tendências futuras - para onde o vidro está indo?

O vidro existe há séculos, mas continua a evoluir.

Os mercados globais exigem diversos tamanhos e designs, enquanto as tendências futuras se concentram em embalagens leves, duráveis e mais sustentáveis.

Resumo do mercado e das tendências

| Região | Design popular | Tendência emergente |

|---|---|---|

| América do Norte | Conjuntos herméticos e seguros para o forno | Tampas e etiquetas inteligentes |

| Europa | Frascos transparentes e minimalistas | Vidro reciclado/leve |

| Ásia-Pacífico | Conjuntos compactos multiuso | Projetos híbridos de vidro e polímero |

Se você está construindo sua marca com recipientes de vidro para alimentos fabricados nos EUA ou explorando oportunidades de marca própria no exterior, fazendo parceria com a empresa certa Fabricante de recipientes para alimentos faz toda a diferença.

Conclusão

Da areia de sílica às prateleiras dos supermercados, a jornada de um recipiente de vidro para alimentos é complexa e cuidadosamente controlada. Cada estágio - desde a fusão e a formação até a inspeção e o transporte - define a qualidade final. Com a automação e a sustentabilidade liderando a inovação, o vidro continua sendo um dos materiais de embalagem mais seguros e prontos para o futuro do mundo.

Entendendo esses etapas do processo de fabricação de vidro não apenas melhora a confiabilidade do produto, mas também ajuda as marcas a escolherem o produto certo Fabricante de recipientes para alimentos em um mercado competitivo.

Notas de rodapé

1. Visão geral das etapas de fabricação de vidro e composição do lote. ↩︎

2. Perfil do fornecedor: Fabricante de recipientes de vidro personalizados para alimentos da Slyprc. ↩︎

3. Resumo da Wikipedia sobre os métodos de formação de recipientes de vidro ("blow & blow", "press & blow"). ↩︎

4. Artigo do blog sobre a composição do vidro e as matérias-primas do vidro para contêineres. ↩︎

5. Visão geral abrangente da fusão e homogeneização de vidro na produção de contêineres. ↩︎

6. Artigo de pesquisa sobre tecnologias de formação de vidro para contêineres. ↩︎

7. Documento que descreve o recozimento no processo de vidro de contêineres. ↩︎

8. Artigo sobre inspeção e conformidade de contato com alimentos em recipientes de vidro. ↩︎

9. Blog sobre a escolha de fornecedores de embalagens de vidro e tecnologia de fabricação de contêineres. ↩︎

10. Modelagem acadêmica de energia, fluxo de materiais e CO₂ na fabricação de vidros para recipientes. ↩︎

11. Relatório do setor sobre a tendência de fabricação de vidro para contêineres leves. ↩︎

12. Perspectiva de mercado para recipientes de vidro leve na Ásia-Pacífico. ↩︎

13. Estudo sobre automação e produtividade na fabricação de recipientes de vidro. ↩︎